開發兼具高飽和磁感應強度(Bs)、高磁導率、低損耗、低矯頑力(Hc),低磁致伸縮系數(λs)的軟磁材料始終是材料工作者追求的目標,對現代電力電子技術向節能、高效和小型化方向發展具有重要意義。不含有大原子半徑元素,且高Fe含量的FeSiB(P,C)Cu系合金是目前性能最好的納米晶軟磁合金體系。該系列合金秉承了非晶合金的鑄帶一次成型,流程短、耗能少等生產工藝優點,且其工作點磁感應強度可達1.7T,接近硅鋼,明顯優于現有節能變壓器使用的Fe基非晶合金(1.35-1.4 T);其λs低(<5 ppm),克服了非晶軟磁合金λs過高(典型成分Fe78Si9B13的λs =27 ppm)帶來的噪音問題。另外,納米晶合金的磁導率,矯頑力(Hc),磁性能頻率特性和損耗等也優于Fe基非晶軟磁合金,明顯優于硅鋼。由于不含有貴金屬元素,該系列合金還具有低成本優勢。諸多優異性能使FeSiB(P,C)Cu系納米晶軟磁合金成為工作點磁感應強度要求高的變壓器、電抗器和電機等器件上應用的理想材料,是軟磁材料需求量最大的能源傳輸和轉換領域發展迫切需求的關鍵材料。

然而FeSiBCu(P,C) 納米晶合金的磁性能受帶材中的晶核密度和熱處理過程中的升溫速度的影響極大,納米晶合金的晶粒尺寸和密度依賴于高密度晶核同步長大的相互競爭作用。當前該系列合金的應用還面臨兩個重要障礙,即制帶工藝和設備要求高,淬態帶材中的初晶相不均勻分布,且尺寸不易控制,無法滿足寬帶生產要求;熱處理條件苛刻,對熱處理升溫速度要求高,熱處理工藝窗口小。

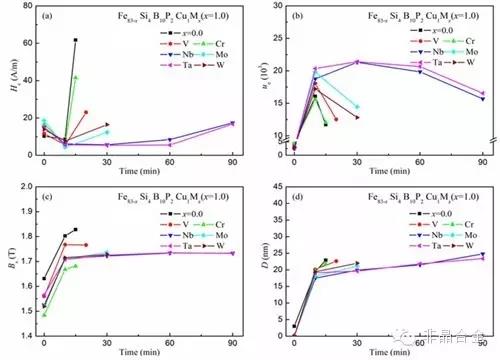

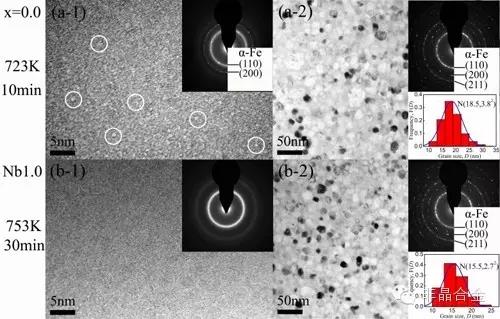

中國科學院磁性材料與器件重點實驗室軟磁課題組針對這些問題開展了系統的研究,通過探討快速凝固制帶過程中初晶相的形成機理和影響因素,以及控制初晶相的密度、分布和尺寸不均勻性的理論依據和方法,分析熱處理過程中晶粒的競爭機制和元素對晶化行為的影響,開發了優化FeSiBCu(P,C) 納米晶合金系列合金磁性能和工藝性的方法。通過適量添加的過渡金屬元素能有效地提高合金的非晶形成能力,抑制合金體系淬態結構中初晶相析出,提高合金的熱穩定性以及α-Fe形核和長大激活能,從而有效地抑制初晶相α-Fe晶粒過分長大,改善了合金的軟磁性能的熱處理工藝性。相關的結果已申請國家發明專利CN201410415305.9,并在Science of Advanced Materials (accepted)和Journal of Alloys and Compounds(2015, 622, p1000-1004)上發表,還有多篇文章正在整理和投稿中。

微合金化前后納米晶合金的TEM