編者按

通過掃描電鏡、X射線衍射和DSC熱分析試驗(yàn)等手段,考察了熱噴涂非晶納米晶涂層的組織結(jié)構(gòu)、物相組成和相變點(diǎn),并對(duì)其結(jié)合強(qiáng)度、高溫硬度和磨粒磨損及沖蝕磨損性能進(jìn)行測(cè)試。上述工作的通信作者為南昌大學(xué)機(jī)電工程學(xué)院趙容兵,博士、高級(jí)工程師。

非晶態(tài)金屬的原子排列沒有長程有序,只是局域地保持一定的短程有序。因此,非晶態(tài)組織的結(jié)構(gòu)在宏觀層面是各向同性的,不存在晶態(tài)金屬中常見的位錯(cuò)、晶界、相界等各類局部區(qū)域缺陷,使得非晶態(tài)金屬的力學(xué)性能具有自己的獨(dú)特性,即非晶態(tài)金屬具有很高的強(qiáng)度和硬度,同時(shí)又具有極強(qiáng)的抗腐蝕性能。

熱作模具在使用中除了要求模體應(yīng)有相當(dāng)高的紅硬性和韌性的適當(dāng)配合外,其表面性能對(duì)模具隨后的工作壽命極其關(guān)鍵。它們包括:抗氧化性能、耐磨損性能、抗疲勞性能等。這些性能的改進(jìn),簡單地依靠基體材料的改變和優(yōu)質(zhì)材料的運(yùn)用是困難的。

目前,市面上的模具表面再制造強(qiáng)化處理技術(shù),主要集中在化學(xué)熱處理、氣相沉積、激光熱處理、稀土元素表面強(qiáng)化、堆焊和超音速火焰噴涂金屬粉末等,而這些技術(shù)都會(huì)隨著溫度的升高,紅硬性大大降低,其中堆焊還會(huì)引起模具的形狀改變。通過熱噴涂涂層,可以在報(bào)廢熱作模具表面很方便地穿上一件 “外套”,不僅提高其高溫耐磨損性能,同時(shí)也能恢復(fù)已磨損尺寸。然而高溫耐磨性能的關(guān)鍵是要獲知涂層對(duì)應(yīng)的高溫硬度,鑒于以往的非晶納米晶電弧噴涂層研究很少涉及其高溫性能,作者采用電弧噴涂的方法,生成非晶納米晶涂層,再測(cè)定涂層的組織特征、高溫硬度及其耐磨性,并進(jìn)行分析提出見解,為熱作模具工業(yè)再制造提供表面處理的新選擇。

實(shí)驗(yàn)材料與方法

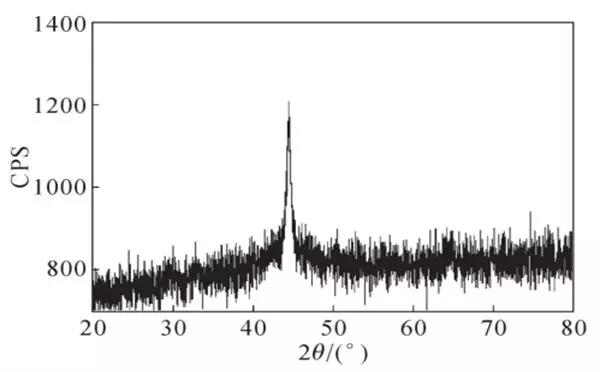

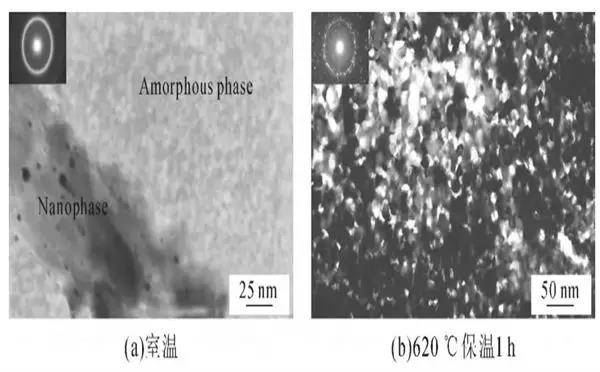

實(shí)驗(yàn)采用團(tuán)隊(duì)自行研制的Φ2.0mm非晶噴涂絲材作為試樣表面涂層。試驗(yàn)使用高性能電弧噴涂設(shè)備;由場(chǎng)發(fā)射掃描電子顯微鏡和能譜儀觀察金相;采用透射電子顯微鏡觀察組織形貌和拍電子衍射照片;X射線衍射儀測(cè)定涂層的相結(jié)構(gòu)。

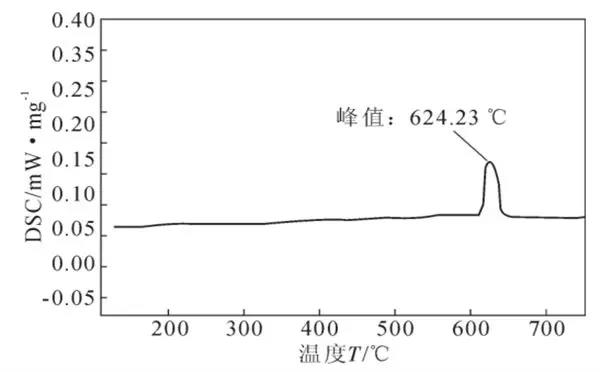

采用德國高溫差示掃描量熱儀進(jìn)行涂層的熱分析,采用氬氣保護(hù),由室溫加熱到750℃,實(shí)驗(yàn)中連續(xù)加熱時(shí)選用的升溫速率為20℃/min。

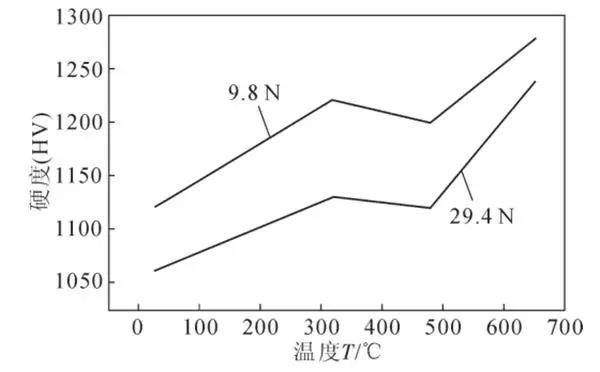

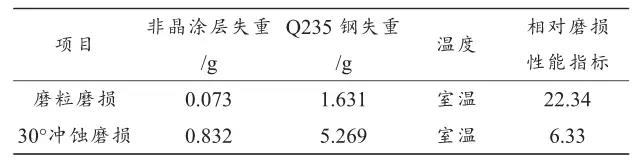

將Φ25mm×50 mm的試樣粘結(jié)在對(duì)偶棒體上,涂層與基體的結(jié)合強(qiáng)度采用萬能材料試驗(yàn)機(jī)測(cè)試,取5個(gè)連續(xù)實(shí)驗(yàn)的平均值作為結(jié)合強(qiáng)度。采用高溫維氏硬度計(jì)進(jìn)行高溫硬度讀數(shù),試驗(yàn)溫度點(diǎn)分別為25、320、480和650℃。每個(gè)溫度做3個(gè)試樣,取平均值。采用濕式橡膠輪磨粒磨損試驗(yàn)機(jī),先預(yù)磨500r,再磨1000 r。 以試驗(yàn)的平均值表征涂層的相對(duì)磨粒磨損性能。

采用壓力式噴砂機(jī),空氣壓力為0.5MPa,沖蝕角為30°,沖蝕時(shí)間為20min,以試驗(yàn)的平均值表征涂層的相對(duì)沖蝕磨損性能。

采用按相同尺寸的Q235鋼作為試驗(yàn)參照樣塊,對(duì)比樣塊失重與噴涂件失重之比,并設(shè)定為相對(duì)耐磨/沖蝕性值。

實(shí)驗(yàn)結(jié)果與討論

(1)非晶涂層的組織結(jié)構(gòu)